طرح توجیهی تولید سرامیک کف و دیوار

۹۹,۰۰۰ تومان

محصول با کیفیت

پرداخت امن و آنلاین

دانلود پس از پرداخت

ضمانت بازگشت وجه

مقدمه

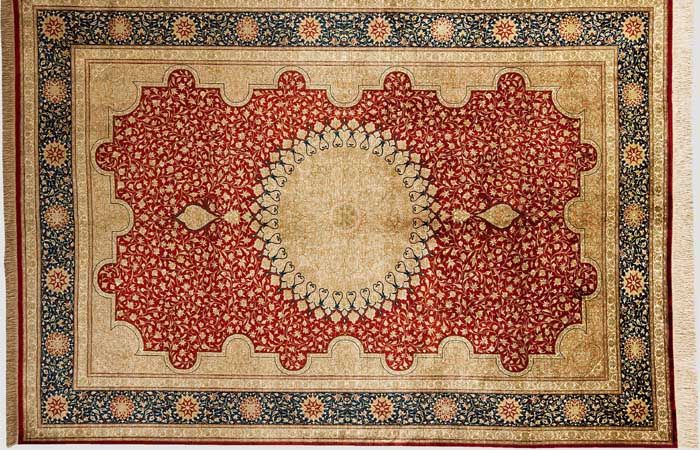

با نگاهی به پیکره کهن معماری ایرانی و پیشینه درخشان این هنر بر تارک دست ساخته های بشر، عظمی بس شگرف و وصف ناپذیر از درخشش نقش هایی برروی سنگ، سفال و کاشی هایی می بینیم که تا به امروز به یادگار مانده و تلالو وجودی آن با سرافرازی اکنون فرراه قرار گرفته است.

با توان صنعتی را که ساختار این زیبایی و شگفتی ها سهیم بوده اند از پشتوانه ساخته های خود قرار داده تابتوانیم انعکاس دهنده همه زیبایی های موجود در کاشی باشیم.

معرفی تولید سرامیک کف و دیوار (محصول)

سرامیک های تولیدی در ابعاد و نقش های مختلفی تهیه می گردد که نوع های آن بستگی به سلیقه شخص مصرف کننده و جایی که مورد استفاده قرار می گیرد می باشد که اینجا محصول کاربرد زیادی در جامعه دارد.

سوابق تولید سرامیک کف و دیوار

هنر کاشی کاری سابقه ای بسیار طولانی دارد و خدمت آن بر هزاره دوم پیش از میلاد می رسد، در آغاز این هنر با آجرهای لعاب دار و سفال های نقش دار شده برای استحکام و نماسازی استفاده می شود، ولی رفته رفته در آرایش ظاهری ساختمان و نماسازی نیز کاربرد یافت. آن گونه که از آثار باستانی به جامانده می توان استنباط کرد کاشی کاری پیش از اسلام در ایران مد بوده است. البته بیشتر از کاشی های تک رنگ و احتمالاً چند رنگ استفاده می شد. که با اندک تزئینی همراه بود، ولی پس از اسلام این هنر شکل دیگری به خود گرفت.

کم کم روی سفال های کاشی گل بوته هایی که به شکل قرینه در زمینه طراحی می شد و نقوش هندسی که معماران مسلمان ایرانی در این هنر به کار گرفتند. زیبایی آن را پیش از پیش نمایان ساخت. از طرف دیگر بر تنوع رنگ نیز افزوده گشت. افزون بر این ها آمیزش هنر نقش گری و خطاطی با هم بود که هنر سفالگری و کاشی گری را به اوج رساند.

در دوران اسلامی هنر کاشی کاری بیشتر در ساختمان مساجد و مدارس به کار گرفته می شد و این خود فرصتی پیش آورد تا آیات قرآن و احادیث نبوی و روایات ائمه زینت بخش این هنر گردد.

فرایند تولید سرامیک کف و دیوار

مراحل تولید سرامیک عبارتند از:

۱- مرحله آسیاب کردن: مواد اولیه که از محوطه به داخل حمل می گردند به وسیله ماشین خاص به اندازه مناسب برای شارژ آسیاب در می آید. برای این کار از سنگ شکنی و چکش استفاده می گردد.

۲- مرحله بالمیل: بال به معنی توپ و میل یعنی آسیاب کردن، علت نامگذاری بال میل به خاطر این است که توپ یا گلوله های سرامیکی هستند که کمک به آسیاب شدن خاک ها می کنند پس آسیاب کردن توسط این گلوله انجام شود و استوانه های فلزی هستند که حجم آن ۲۰ تا ۶۰ تن می باشد که توسط موتورهای قوی به چرخش در می آیند.

یک سوم حجم خاک و به اضافه آب و یک سوم حجم را گلوله های سرامیکی که اصطلاحاً سنگ رودخانه ای گفته می شوند و یک سوم باقی مانده را فضای خالی.

زمان چرخش این بال میل ها ۱۰-۱۲ ساعت است در آخر ۱۰-۲۰ تن دوغاب را به ما می دهند.

۳- مرحله اسپری درایر: دوغاب به وسیله پمپ پیستونی از تانک ذخیره اسپری درایر به داخل برج هدایت می شود. در این برج قسمت توزیع کننده دوغاب باشد که برج تحت فشار ۲۰-۲۵ سانتی متر اتمسفر قرار دارند.

این قسمت به صورت دایره می باشد. در داخل اسپری درایر قرار دارند روی آن تعداد ۲۰ عدد نازل که در آنها سوراخ معینی تعبیه شده قرار دارد. و در داخل نازلها پیکان های فلزی وجود دارند که گردش آن باعث می شود که دوغاب هنگام خروج نازل ها حرکت عمودی داشته اند که این عمل باعث پخش شدن یکنواخت تر خواهد شد.

دوغابی که با فشار در برج اسپری درایر که با گاز مایع یا گاز طبیعی گرم می شود سپس به وسیله یک لوله فولادی ایزوله شده از سقف برج به داخل دمیده می شود ذرات دوغاب در برج حرارت را از هوای داغ گرفته و این حرارت باعث تبخیر آن موجود در دوغاب می شود و سپس در هوای سرد به طرف پایین برج حرکت می کند.

بدین ترتیب اولین جدایی این پودر خشک شده و هوای خشک نشده در مخلوط برج انجام گرفته و پودر خشک شود. در زیر برج از طریق یک و الگویی که جهت تنظیم خروجی هوا نصب شده روی تسمه نقاله می ریزد.

دومین جدایی بین هوای خروجی و ذرات ریزتر پودر که در آن معلق می باشد ودر دو سیلیکیون که به طور موازی جلوی اسپری درایر قرار گرفته انجام می شود. هوای باقی مانده از سیلیکیون به وسیله یک فن گریز از مرکز به منظور ایجاد فشار در موج تعبیه شده به خارج دمیده می شود. پودر باقی مانده در این هوا که از اندازه ریزتری نسبت به پودر برج بهره مند است در اثر نیروی گریز از مرکز داخل سیلیکون ها به طرف پایین سیلیکون و از آنجا برروی تسمه نقاله هدایت می شود و با پودر تولیدی اسپری درایر مخلوط می گردد. عمل خشک نمودن به وسیله اسپری درایر عملی است مداوم و کاملاً اتوماتیک که در نتیجه آن پودری با دانه بندی و رطوبت مشخص تولید می شود. با تغییر شریط کار در اسپری درایرمی توان دانه بندی و رطوبت را تغییر داد.

۴- پرس درایر

۵ – لعاب: لعاب شیشه ای نازک است که به سطح بدنه های سرامیکی را پوشانده و بوسیله دوغاب مواد معدنی در سطح بدنه و یا بوسیله پخت بدنه در حضور نجارات قلیایی به وجود می آید.

۶- پخت: بعد از اینکه سرامیک ها در کار باکس ذخیره شد به مدت ۲۴ ساعت در خط انتظار می ماند. سپس در کوره پخت وارد می شود کوره کاشی کف مربوط به کوره های رولری پخت سوم می باشد.

۷- بسته بندی و درجه بندی سرامیک: پس از پخته شدن و سرد شدن سرامیک به زیر دستگاه مقاومت سنج که به پمپ باد وصل است می آید. سرامیک هایی که مقاومت کافی نداشته باشند، شکسته شده و سرامیک هایی که با مقاومت کافی در سبد ذخیره می شوند. همچنین قبل از اینکه کاشی در سبد ذخیره شود پس از تست مقاومت سنج قسمت انحنا و صاف بودن سرامیک انجام می شود.

پرفروش ترین ها

طرح توجیهی ساختمان سازی + فرمول تبدیل قیمت

جزوه اصول سیستم های قدرت + نمونه سوال و پاسخنامه

محصولات مرتبط

شما اینجا هستید :

برای استفاده از مطالب بانک پروژه ، ذکر منبع الزامی است. تمام حقوق این سایت مربوط به بانک پروژه است.

طراحی سایت و توسعه وردپرس توسط نادر حاجی حیدری

نقد و بررسیها

هنوز بررسیای ثبت نشده است.