متالوژی پودری ( پودر مستحکم آلیاژی مولیبدین )

پودر مولیبدین (Mo) با یک پودر دیگر که شامل ۱% آهن است و از پیش آلیاژ شده مخلوط شده تا یک مخلوط الیاژی پودری شامل ۲/۰ تا ۰/۱۰ % Mn بیشتر بدست آید. مخلوط پودری حاصل وابسته به رفتار گرما در اتمسفر کاهش یافته و بدین وسیله یک پودر فولادی آلیاژ شده بدست می آید که شامل مولیبدین است ، تا به عنوان یک پودری که تا اندازه ای پخش شده و به سطح ذرات پودری بر پایه آهن پیوند خورده است ، تولید شود. پودر فولاد آلیاژی آماده شده برای متالوژی ( فن استخراج وذوب فلزات ) بهم پیوستگی خوبی دارد. استفاده از این پودر مستحکم آلیاژی می تواند یک بدنه فلزی پودری سخت شده به عنوان یک ماده مقدماتی بعداز پیوستگی و سخت شدگی مقدماتی در ترکیب مجدد مرحله پودری سخت شده ، برای عضو سخت شده با یک قدرت بسیار بالا ، تولید کند.

پودر مستحکم آلیاژی برای متالوژی پودر

زمینه اختراع

۱) این اختراع بستگی به پودری دارد که مبنای آن آهن است و مناسب برای استفاده در اجزای مختلف خیلی قوی است. خصوصاً این اختراع بستگی به یک پودر فولادی مخلوط شده دارد که می تواند هنگامی که برای ترکیب مجدد عملیات پودری مجدد به کار می رود ، متحمل ترکیب مجدد تحت بار خیلی بالا باشد.

توصیف هنر مربوطه

۲) تکنولوژی متالوژی پودر می تواند جزئی را تولید کند که شکل پیچیده ای به عنوان یک « شکل تقریباً خالص » با دقت چند بعدی بالا داشته باشد ، تا اندازه ای می تواند قیمت تمام شده را پایین آورد. در چنین حالت تقریباً خالص، تقریباً هیچ مرحله مکانیکی برای بدست آوردن شکل مورد نظر لازم نیست. محصولات متالوژی پودر در جاهای گوناگون بکار می روند مثل اتومبیل و دیگر زمینه ها. برای فشرده کردن و کم کردن وزن اجزاء اخیراً تقاضاهایی روی چنین تولیدات متالوژی پودری ساخته شده است که قدرت بالاتری دارند، خصوصاً تقاضاهای خیلی قوی روی محصولات آهنی ( اجزاء آهنی سخت شده) ساخته شده است که قدرت بالاتری دارند.

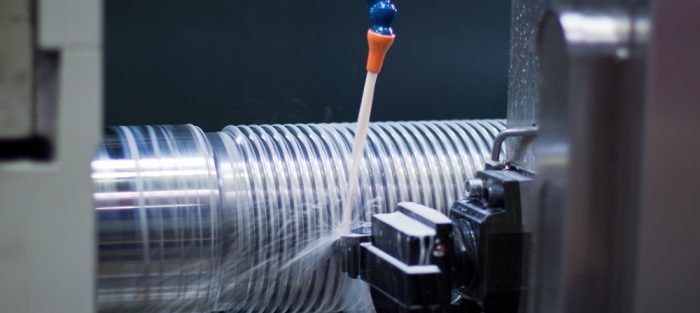

۳) مرحله اساسی برای تولید اجزاء آهنی پس مانده (بعضی ازاوقات از این پس می شود اصطلاح « بهم فشردن سخت شده آهنی » یا « بهم فشردن سخت شده » )شامل سه مرحله متناوب زیری می شود :

(۱) مرحله اضافه کردن پودر به یک آلیاژ مثل پودر گرافیتی یا پودر مس و یک لینت دهنده مثل استاریک روی یا استاریک لیتیوم یه پودر آهنی مثل پودر آهن و پودر فولاد آلیاژی برای بدست آوردن پودر مخلوط آهنی.

(۲) مرحله شارژ کردن پودر مخلوط آهن یه یک قالب و فشار دادن پودر مخلوط برای بدست آوردن یک فشردگی ( سبز).

(۳) مرحله سخت شدن کامپکت سبز برای بدست آوردن فشردگی سخت شده. این فشردگی سخت شده حاصل برای اندازه کردن یا بریدن مورد نظر است. برطبق نیاز بدین وسیله محصولی را به بار می آورد که همانند یک جزء مکانیکی است. هنگامی که یک فشردگی سخت شده احتیاج به قدرت بالاتری دارد، آن را بیشتر تحت حرارت قرار میدهند مثل ترکیب کردن با کربن یا خاموش کردن و باز پخت کردن. فشردگی سبز رنگ از این مراحل بدست می آید. (۱) یا (۲) چگالی در بیشترین حد دارد در حدود ۶/۶ تا حدود mg/m3 1/7.

۴) به منظور افزایش بیشتر نیروی چنین اجزای سخت شده آهنی ، افزایش چگالی فشردگی سبز رنگ موثر است و از این طریق افزایش چگالی ترکیب دهنده سخت شده حاصل ( فشرده و سخت شده ) از سخت شده بعدی بدست می آید. این جزء با چگالی بالاتر منفذ کمتری دارد و خواص مکانیکی بهتر مثل استحکام کشش ، ضربه گیری و استحکام خستگی در برابر ضربه و نیروی دارد.

۵) تکنیک فشردگی گرم، که در آن یک پودر فلزی در حال گرم پرس شده است. چنین آشکار شده است مثلاً انتشار کاربردی ممتاز غیر تحقیقی ژاپن شماره ۱۵۶۰۰۲-۲ ، اجتماع کاربردی ممتاز بررسی شده ژاپن شماره ۱۰۳۴۰۴ –۷ و مجتمع US به شماره ۵۳۶۸۶۳۰ به عنوان مرحله افزایش چگالی سبز رنگ. مثلاً ۵/۰ % بوسیله بیشتر پودر گرافیت و ۶/۰ % به وسیله بیشتر لینت دهنده به یک پودری که تا حدی آهن است اضافه شده است. پودر آهنی تحت تکنیک فشردگی گرم در دمای Cْ۱۵۰ در فشار Mpa 686 و بدین وسیله یک فشردگی سبز رنگ به بار آورد که غلظتی در حدود mg/m3 3/7 دارد. با این وجود، چگالی فشردگی سبز رنگ حاصل، در حدود %۹۳ چگالی است، و غلظتی نسبتاً بالاتر مورد نیاز است. به علاوه، کابرد تکنیک فشردگی گرم احتیاج به مسهّل هایی برای گرم کردن پودر دارد تا قبلاً دما را تعیین کند و این سبب افزایش قیمت محصول و کاهش صحت چند بعدی می شود که ناشی از تغییر شکل نرمال است.

۶) مرحله قطعه آهنگری شده پس مانده ، که درآن یک فشردگی سبز مستقیماً مورد آهنگری گرم قرار گرفته است ، به عنوان مرحله ای برای افزایش بیشتر چگالی فشردگی سبز رنگ شناخته شده است. مرحله آهنگری سخت شده می تواند محصولی را تولید کند را اساساً غلظتی دارد و به عنوان ترکیب تکنولوژی متالوژی پودر و تکنولوژی فشردگی مجدد آهنگری سرد ( تکنیک پیشنهادی از این به بعد برمیگردد به ترکیب مجدد اجزای پودر سخت شده) است.

۷) پودرهای مخلوط خام مانند پودر گرافیتی و لینت دهنده با ماده پودری آهنی مخلوط شده و مخلوطی از پودر آهنی بدست آورده است. سپس، مخلوط پودر آهنی مورد فشردگی قرار می گیرد تا پیش شکلی را به وجود آورد که بوسیله سخت شده پیش شکل اولیه دنبال شده است. یک پودر آهنی نباید فلزی را به یاد می آورد. بدنه فشرده حاصل تحت گرمای مجدد یا سفت شدگی مجدد قرار می گیرد تا بدین وسیله یک جزء سخت شده به ثمر برسد.

۸) این تکنیک که از فشردگی مجدد پیش شکل های پودر سخت شده استفاده می کند قصد دارد تا قدرت مکانیکی محصول را از افزایش دهد (اجزاه آهنی سخت شده) به وسیله قرار دادن بدنه فلزی پودر آهنی سخت شده در معرض فشردگی مجدد تا بدین وسیله چگالی حاصل را تا تقریباً چگالی حقیقی بالا ببرد. این تکنیک می تواند جزئی را تولید کند که صحت ابعادی بالاتری داشته باشد زیرا تغییر شکل نرمال کمتری در این مرحله فشردگی مجدد وجود دارد. با این وجود ، برای تولید محصول فشرده که قدرت بالایی داشته باشد از این تکنیک استفاده می کنند.

بدنه فلزی پودر آهنی فشرده باید قابلیت تغییر شکل بالایی داشته باشد و باید قادر به متحمل شدن فشردگی مجدد تحت بار سبک به طور متقارن باشد.

فهرست محتوا :

خلاصه

پودر مستحکم آلیاژی برای متالوژی پودر

زمینه اختراع

توصیف هنر مربوطه

خلاصه اختراع

توصیف جزئیات اختراع

منبع پودر

شکل دهی فلزات – بدنه آبگرمکن

مقدمه

مواد اولیه

ماشین آلات مورد نیاز

مراحل مختلف شکل گیری

مراحل تولید به شرح زیر می باشند

۱) مرحله برش ورق

۲) مرحله خم کردن

۳) پرس

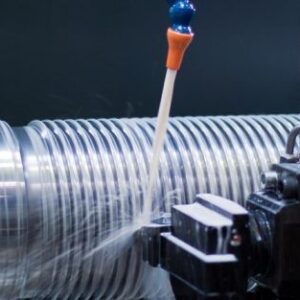

۴) غلتک

۵ و ۶) مرحله جوش و نقطه جوش

۷) برش و نصب لوله میانی

۸) لعاب و اسید شوری کردن

۹) آزمایش مقدماتی

۱۰) مرحله تولید پوسته

۱۱) برش

۱۲) رنگ زدن پوسته

۱۳) مرحله مونتاژ

۱۴) آزمایش نهایی

محصولات مرتبط

پرفروش ترین ها

طرح توجیهی ساختمان سازی + فرمول تبدیل قیمت

جزوه اصول سیستم های قدرت + نمونه سوال و پاسخنامه

شما اینجا هستید :

دیدگاهها

هیچ دیدگاهی برای این محصول نوشته نشده است.